Em um ambiente caracterizado por margens de lucro cada vez mais estreitas, alta variabilidade operacional e prazos rigorosos, a indústria da construção enfrenta o desafio constante de entregar obras com maior previsibilidade, produtividade e qualidade. Nesse cenário, a adoção de abordagens tradicionais de gestão de projetos muitas vezes não é suficiente para lidar com a complexidade e os desperdícios inerentes ao setor. Surge, assim, a Lean Construction, uma adaptação dos princípios da filosofia Lean à realidade da construção civil e industrial, com resultados comprovados em grandes projetos de capital.

Aplicar o pensamento Lean em projetos de construção representa uma mudança de paradigma: em vez de gerenciar projetos exclusivamente com foco em cronogramas e marcos contratuais, o Lean propõe uma gestão orientada ao fluxo contínuo de valor, à redução sistemática de desperdícios e à melhoria colaborativa dos processos produtivos.

Fundamentos da Lean Construction

A base conceitual da Lean tem origem no Sistema Toyota de Produção, mas foi adaptada para o setor da construção por pesquisadores do Lean Construction Institute (LCI) a partir da década de 1990. Diferentemente do ambiente fabril, onde o processo é repetitivo e controlado, a construção é um sistema altamente dinâmico, com variabilidade elevada, múltiplas interfaces e forte dependência de coordenação entre disciplinas.

Por isso, os cinco princípios fundamentais da filosofia Lean, quando transpostos para o ambiente construtivo, assumem características específicas:

- Especificação de valor sob a ótica do cliente: identificar o que de fato representa valor para o cliente final e garantir que o planejamento, a execução e os processos construtivos estejam diretamente orientados a essa entrega.

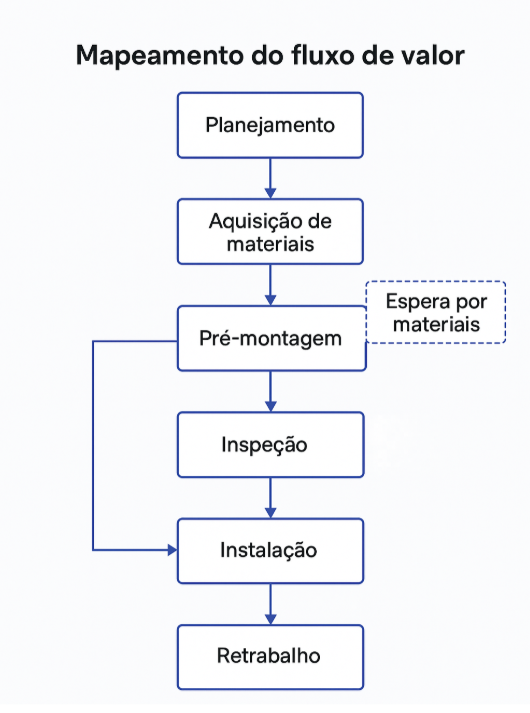

- Mapeamento do fluxo de valor (Value Stream Mapping – VSM): analisar criticamente todas as etapas do processo construtivo — desde a concepção até a entrega final — e eliminar atividades que não agregam valor, como tempos de espera, retrabalho, inspeções redundantes e estoques excessivos.

- Criação de fluxo contínuo: estruturar a obra de forma que os serviços possam ser executados em sequência lógica, com ritmo estável e sem interrupções não planejadas, maximizando o aproveitamento da mão de obra e dos recursos.

- Estabelecimento de sistema puxado (Pull Planning): substituir o planejamento empurrado (push) por sistemas baseados na demanda real e na prontidão das frentes de trabalho, evitando estoques de atividades, filas de serviços e sobrecarga de equipes.

- Busca pela perfeição (kaizen): fomentar uma cultura organizacional voltada à melhoria contínua, incentivando os times de obra a identificar problemas de forma colaborativa e propor soluções com base em dados e aprendizado coletivo.

Ferramentas e métodos aplicados à Lean Construction

A implementação bem-sucedida da Lean Construction exige o uso coordenado de ferramentas práticas que promovem previsibilidade, transparência e integração entre os diferentes agentes envolvidos no projeto. Entre as mais relevantes:

- Last Planner System® (LPS): sistema colaborativo de planejamento que foca na confiabilidade das promessas entre equipes. É dividido em cinco níveis (Master Plan, Phase Plan, Lookahead, Weekly Work Plan e Percent Plan Complete), promovendo o alinhamento entre o que é planejado e o que de fato é executado em campo.

- Kanban e Gestão visual: controle visual do fluxo de atividades por meio de quadros físicos ou digitais, facilitando a identificação de gargalos, restrições e desvios de prazo.

- Sistema 5S aplicado ao canteiro: organização do ambiente de trabalho visando à eficiência, segurança e redução de desperdícios de tempo e movimentação.

- A3 Thinking e ciclos PDCA: resolução estruturada de problemas e decisões baseadas em fatos, envolvendo engenheiros, planejadores e supervisores em ciclos contínuos de aprendizado.

- Just-in-Time (JIT): logística de suprimentos sincronizada com o cronograma da obra, minimizando estoques intermediários, perdas e ociosidade de equipes.

- Pré-fabricação e modularização: estratégias compatíveis com o pensamento Lean, que reduzem variabilidade, aumentam a produtividade e melhoram o controle de qualidade ao deslocar parte da produção para ambientes controlados.

Integração com Tecnologias e Práticas

BIM (Building Information Modeling)

BIM é a espinha dorsal da digitalização do processo de projeto e obra. Seus principais papéis em uma abordagem Lean incluem:

- Coordenação Multidisciplinar: Clash detection para evitar interferências

- Planejamento 4D e 5D: Integração com cronograma e estimativas

- Extração automatizada de quantitativos (QTO): Base para planejamento de suprimentos

Construtibilidade

A construtibilidade atua como critério de projeto desde o início, focando:

- Facilidade de montagem e manutenção

- Minimização de interdependências e retrabalho

- Segurança operacional no canteiro

Metodologia de Implantação Lean Integrada

| Etapa | Ação | Ferramenta | Resultado Esperado |

| 1 | Mapear fluxo de valor | VSM (Value Stream Mapping) | Identifica desperdícios |

| 2 | Planejamento colaborativo | LPS | Confiabilidade nas entregas |

| 3 | Modelo BIM 4D/5D | Navisworks / Synchro | Visualização e previsão |

| 4 | Oficinas de construtibilidade | Workshops multidisciplinares | Redução de interferências |

Benefícios estratégicos da abordagem Lean em projetos

Quando adequadamente implantada, a filosofia Lean aplicada à construção proporciona ganhos mensuráveis que transcendem a simples redução de custos. Entre os principais benefícios observados em projetos de alta complexidade, destacam-se:

- Redução expressiva de desperdícios: minimização de atividades que não agregam valor, como movimentações desnecessárias, esperas por liberações, retrabalhos e perdas de materiais.

- Aumento da previsibilidade de prazos e custos: maior estabilidade dos fluxos de trabalho reduz variações e desvios de cronograma, o que é especialmente relevante em contratos EPC e paradas industriais críticas.

- Melhoria da produtividade e moral das equipes: ambientes de obra mais organizados, metas claras e processos colaborativos elevam o engajamento e a performance dos times multidisciplinares.

- Otimização no uso de recursos: alocação mais eficiente de mão de obra, equipamentos e materiais, baseada em planejamento realista e informações em tempo real.

- Foco em valor para o cliente e para o negócio: entregas que de fato respondem às expectativas do contratante, com redução do ciclo total de obra e maior retorno sobre o investimento.

Comparativo entre abordagem tradicional e Lean Construction em projetos industriais

| Aspecto | Abordagem tradicional | Abordagem Lean Construction |

| Planejamento | Centralizado e sequencial | Colaborativo e sistêmico (Last Planner System®) |

| Controle de atividades | Baseado em cronograma fixo (push) | Sistema puxado conforme prontidão das frentes |

| Fluxo de trabalho | Intermitente e com retrabalhos | Contínuo, sincronizado e nivelado |

| Visibilidade do progresso | Baixa visibilidade no campo | Gestão visual com painéis Kanban |

| Tomada de decisão | Reativa, baseada em marcos e cronograma | Proativa, com base em restrições e indicadores |

| Gestão de materiais | Estoques elevados e entregas antecipadas | Just-in-Time, conforme demanda real |

| Produtividade | Variável, afetada por interferências | Estável, com ritmo balanceado |

| Cultura organizacional | Hierárquica e compartimentada | Colaborativa, orientada à melhoria contínua |

Considerações finais

A Lean Construction não substitui os frameworks tradicionais da gestão de projetos, mas os complementa ao introduzir uma abordagem centrada no fluxo, valor e eliminação sistemática de desperdícios. Sua adoção requer uma mudança cultural profunda, liderança comprometida, integração entre áreas e investimento contínuo em capacitação técnica. Quando combinada com BIM e princípios de construtibilidade, cria-se um ecossistema de alta previsibilidade e desempenho.

Na Sigma Gerenciamento de Projetos, aplicamos os princípios do pensamento enxuto em obras industriais de alta complexidade, promovendo entregas com alto desempenho e alinhamento aos objetivos estratégicos de nossos clientes. Nossa equipe atua com metodologias comprovadas, combinando engenharia de planejamento, ferramentas digitais e práticas Lean para garantir excelência operacional em campo.

Fale com um de nossos especialistas e descubra como transformar o desempenho dos seus projetos.